By Paveletz - 21 mar 2012, 14:20

Posty: 295

Rejestracja: 05 mar 2011, 14:22

Posty: 295

Rejestracja: 05 mar 2011, 14:22

- 21 mar 2012, 14:20

#430098

Jednym z największych problemów przy konstruowaniu modów jest zwykle znalezienie i przystosowanie do niego odpowiedniej obudowy. Mając do dyspozycji parę wolnych wieczorów i dostęp do popularnych materiałów, można ten problem dość łatwo rozwiązać. Poniżej przedstawiam krok po kroku „domową” metodę wykonania dedykowanej pod konkretnego moda obudowy z laminatu epoksydowego.

Podstawowe założenia „konstrukcyjne”:

- obudowa ma się składać się z trzech elementów – ściany bocznej o stałym na całej jej długości przekroju, denka i wieczka,

- ze względu na konieczność zamocowania głowicy ego i innych elementów, pokrywa górna musi mieć znacznie większą wytrzymałość od pokrywy dolnej,

- pokrywa górna i (ewentualnie) pokrywa dolna powinna być łatwa w demontażu - a najlepiej, mocowana na śruby,

- zarówno rozmiar jak i kształt (tj. przekrój ściany bocznej) obudowy ma być dostosowany do przewidywanej w modzie elektroniki i zasilania.

Niezbędne materiały:

- jedna, najlepiej biała, gładka ściereczka uniwersalna (do znalezienia w każdej kuchni lub do nabycia w dowolnym hipermarkecie lub drogerii, itp.),

- niewielki kawałek tkaniny szklanej ok.100-150 g/m2 (sklepy modelarskie, samochodowe i żeglarskie „zestawy naprawcze”, ewentualnie markety budowlane)

- jeden, przeźroczysty, dwuskładnikowy epoksydowy klej uniwersalny (np. f-my „Dragon” - każdy market budowlany) lub jeżeli ktoś lubi intensywne „zapachy” - 100ml Epidianu 53 plus utwardzacz Z1. (sklepy modelarskie, żeglarskie)

- parę kołeczków dystansowych z poliamidu 12mm, gwint wewnętrzny M3 oraz kilka pasujących śrubek (sklepy elektroniczne, elektrotechniczne),

- kawałek styropianu lub styroduru, ewentualnie trochę glinki samoutwardzalnej lub modeliny (odzysk z opakowań, sklepy plastyczne, ew. market)

- parę foliowych woreczków śniadaniowych.

Wykonanie formy.

Prace nad obudową należy zacząć tak jak przy każdym laminacie - od wykonania formy.

Ponieważ w naszej przyszłej obudowie jedynym „przestrzennym” fragmentem laminatu będzie przyszła ściana boczna - potrzebujemy w zasadzie nie tyle „prawdziwej” formy, a tylko jakiejś podłużnej, sztywnej „kształtki” o odpowiednim przekroju . Aby ją uzyskać, możemy użyć dowolnego łatwego w obróbce materiału – miękkiego drewna, styropianu, styroduru, gipsu, modeliny czy czegokolwiek innego (np. kawałka rury).

Ze względu na planowany zaokrąglony przekrój obudowy, swoją „formę” wykonałem z dwóch plastikowych rurek połączonych taśmą samoprzylepną, które to następnie w celu uzyskania ostatecznego kształtu - oblepiłem glinką samoutwardzalną. Po wyschnięciu (24h), forma została oszlifowana papierem ściernym, a następnie w celu dodatkowego wygładzenia i wyrównania jej powierzchni – dodatkowo ściśle owinięta arkuszem papieru (patrz fot. 4,5,6).

Laminowanie ściany bocznej.

Ściana boczna obudowy moda powinna być sztywna i mocna. Oznacza to, że tworząca ją warstwa laminatu nie powinna być zbyt cienka. Tradycyjnie, laminaty uzyskuje się z tkanin szklanych, jednakże w przypadku laminowania stosunkowo niewielkich obiektów pojawiają pewne problemy techniczne związane właściwym doborem jej gramatury. W przypadku laminowania ściany bocznej obudowy moda, użycie zbyt cienkiej tkaniny szklanej wymusiłoby nawinięcie na formę bardzo wielu jej warstw. Próba zastosowania grubszej tkaniny szklanej wiązała by się natomiast z poważnymi problemami z jej dokładnym układaniem na formie.

Rozwiązaniem jest zastosowanie innego materiału – o odpowiedniej grubości by ograniczyć ilość nawijanych warstw i wystarczająco miękkiego by dokładnie owinąć formę. Mój wybór padł więc na kuchenne ściereczki uniwersalne (bodajże z Rossmana), które dodatkowo, z definicji – są materiałem o dobrych właściwościach chłonięcia cieczy.

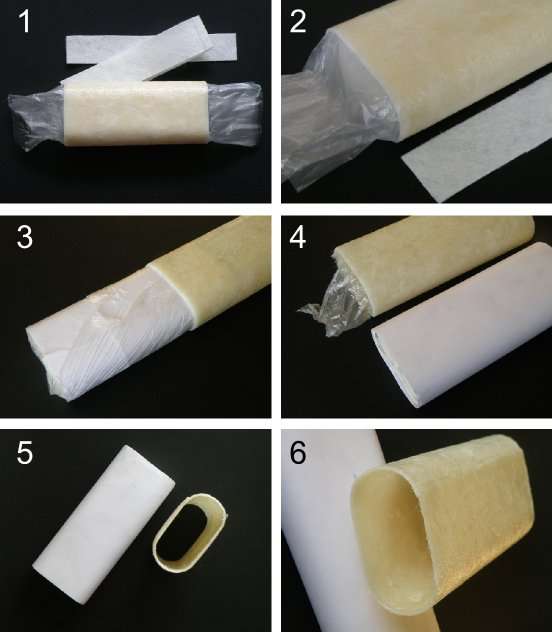

Laminat ściany bocznej uzyskałem następującą metodą:

- Owinęłam formę jedną warstwą dobrze naciągniętej foli uzyskanej z rozciętego woreczka śniadaniowego. Krawędzie foli skleiłem „kropelką” na niewielką zakładkę, dbając o to, by w żadnym razie nie przykleić je do samej formy - folia musi się dać później zsunąć z „formy” wraz z zastygniętym na jej powierzchni laminatem.

- Zmierzyłem (paskiem papieru) niezbędną długość tkaniny (ze ściereczki uniwersalnej) konieczną do nawinięcia dokładnie jej dwóch warstw na formę,

- Ustaliłem szerokość tkaniny (odpowiadającą wysokości ściany bocznej obudowy) uwzględniając parę dodatkowych milimetrów zapasu (zniknie przy szlifowaniu krawędzi),

- Przyciąłem wg ustalonych wymiarów ściereczkę uniwersalną i ułożyłem ją na stole, na warstwie gazet.

- Przygotowałem sobie żywice epoksydową. Ilość niezbędnej żywicy zależy od wielkości tkaniny.

- Leżącą na gazecie przyciętą tkaninę ze ściereczki uniwersalnej nasączyłem na całej powierzchni żywicą aż do pełnego nasycenia jej włókien (tkanina powinna zrobić się „szklista”). Tempo nasiąkania ściereczki zależy od użytego typu żywicy, a w szczególności jej gęstości i właśnie z tego powodu, typowe żywice stosowane do laminowania są dość płynne (np. Epidian 51, 52 , 53, 601, 607). Dwuskładnikowe kleje epoksydowe zaraz po ich „rozrobieniu” są zwykle zbyt gęste do laminowania. Po kilkunastu minutach stają się jednak znacznie bardziej płynne i nie sprawiają już większych problemów.

- Na nasączoną tkaninę położyłem uprzednio przygotowaną, oklejoną folią formę. Ostrożnie obracając formę nawinąłem na niej dwie ściśle przylegające warstwy nasączonej zywicą tkaniny.

- Formę razem z mokrym laminatem (fot.1,2) położyłem na kawałek deseczki przykrytej kolejnym woreczkiem śniadaniowym i odłożyłem na 24 godziny w przewiewne i ciepłe miejsce.

- Po utwardzeniu się żywicy, ściągnąłem z formy gotowy laminat wraz z przyklejoną od jego wewnętrznej strony folią (fot. 3). Następnie oderwałem od laminatu folię (fot.4) uzyskując pierwszy, jeszcze zupełnie „surowy” element obudowy (fot 5,6). Ściągnięty z formy laminat ma ok. 2 mm grubości a jego powierzchnia jest lekko chropowata.

Mając już gotową ścianę boczną, zająłem się laminowaniem pozostałych elementów obudowy.

Laminowanie wieczka i denka:

- Przyłożyłem gotową (jeszcze nie oszlifowaną) ścianę boczną obudowy do ściereczki uniwersalnej i obrysowałem ją na niej cienkopisem jenoczesnie dodając 1-2 mm dodatkowego „marginesu”. Wykonałem łącznie 2 obrysy obudowy od strony denka i 3 obrysy od strony wieczka (obrysy denka i wieczka mogą się nieznacznie różnić ze względu na ewentualne niedokładności formy).

- Identyczną metodą wykonałem dwa dodatkowe obrysy wieczka na tkaninie szklanej.

- Odrysowane na ściereczce i tkaninie szklanej elementy wyciąłem, i odpowiednio oznaczyłem (tzn. denko czy wieczko).

- Denko laminowałem na płaskiej równej deseczce przykrytej folią umożliwiająca późniejsze oddzielenie od niej laminatu. Zażywicowałem pierwszą warstwę, nałożyłem na nią drugą i ponownie zażywicowałem. Całość na koniec delikatnie „przyprasowałem” (przez folie) aby wyrównać ewentualne wybrzuszenia i rozprowadzić równomiernie żywicę,

- Wieczko wykonałem identycznie jak denko, dodając jednak do laminatu dwie warstwy wycięte uprzednio z tkaniny szklanej. Tkanina szklana stanowi wzmocnienie i dodatkowe usztywnienie wieczka. W trakcie laminowania ułożyłem warstwy ściereczki uniwersalnej i tkaniny szklanej naprzemiennie (zaczynając i kończąc na ściereczce).

- Po 24 godzinach utwardzania laminatu, oddzieliłem gotowe elementy od foli.

Mając już wszystkie niezbędne elementy obudowy w stanie „surowym”, przystąpiłem do ich dalszego dostosowywania pod moje konkretne zastosowanie, m. innymi wyciełem w wieczku potrzebne mi otwory montażowe pod głowicę i „przedział” akumulatorowy (fot. 8,11,12). Kolejnym krokiem było spasowanie i ostateczne „złożenie” wszystkich elementów obudowy w jedną całość:

- Oszlifowałem papierem ściernym krawędzie ściany bocznej od strony wieczka i denka.

- Przykleiłem prowizorycznie „kropelką” do ściany bocznej od jej wewnętrznej strony, równo z jej krawędzią dwa kołeczki dystansowe (fot.7). Kołeczki dystansowe będą służyć do pozycjonowania i mocowania na śruby wieczka obudowy (rys 8,10).

- Znając miejsce wklejenia kołeczków dystansowych wywierciłem w wieczku możliwie jak najbardziej precyzyjnie dwa odpowiadające im otwory przeznaczone pod śruby (fot. .

.

- Posmarowałem klejem epoksydowym dolną krawędź ściany bocznej i ustawiłem ją na laminatowym wieczku.

- Wyciąłem dwa wąskie paski z tkaniny szklanej, nasączyłem je żywicą i okleiłem nimi wklejone prowizorycznie w ścianę baczną obudowy kołeczki dystansowe. Tkanina szklana i żywica mają wzmocnić mocowanie kołeczków.

- Odstawiłem wszystko na 24h do całkowitego utwardzenia żywic.

Po wklejeniu elementów mocujących i przyklejeniu denka, rozpocząłem dalsze prace „wykończeniowe”. Wstępnie oszlifowałem lekko wystające krawędzie przyklejonego do ściany bocznej denka (fot 9). Wkleiłem również dodatkowe śruby mocujące wewnątrz obudowy (fot. 10) i nawierciłem w niej otwór do montażu przycisku uruchamiającego elektronikę moda. Następnie złożyłem w całość obudowę i oszlifowałem ją papierem ściernym (zaczynając od 100-ki, a kończąc na 500-ce). Sam sposób ostatecznego wykończenia powierzchni obudowy nie jest tu istotny, ponieważ można ją - w zależności od własnego uznania i potrzeb - zarówno okleić dowolnym materiałem (np. jakimś „carbonem”) jak i dowolnie pomalować i polakierować.

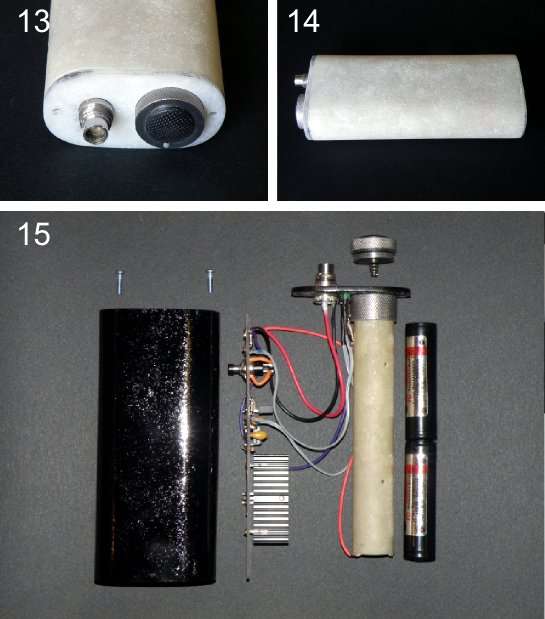

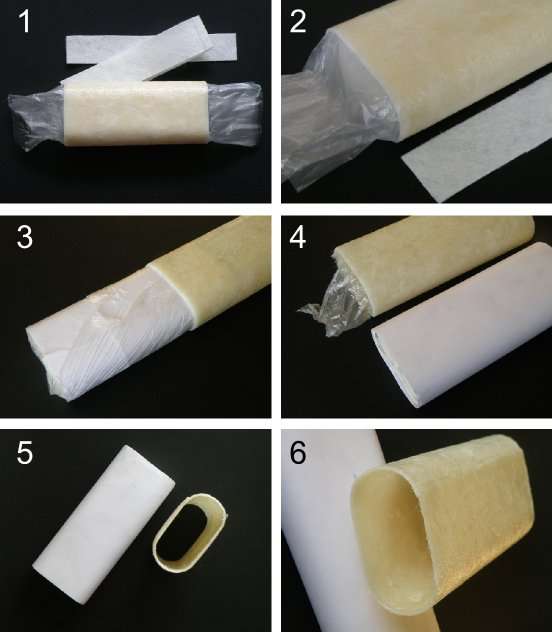

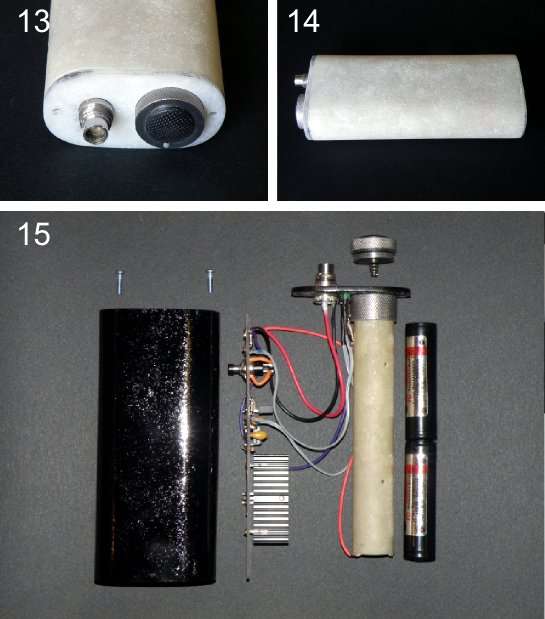

W ten sposób, w końcu uzyskałem surową ale za to już w pełni funkcjonalna laminatową obudowę (fot 13, 14) która po lekkim pociągnięciu lakierem akrylowym jest już dostosowaną do moich dalszych potrzeb (fot 15).

Konstrukcji widocznego na fot. 15 moda nie będę tutaj omawiał ani komentował. Zwrócę jeszcze tylko uwagę na „rurę” na akumulatory (fot 11, 15) - jest ona również wykonana „pod wymiar” z laminatu.

Podstawowe założenia „konstrukcyjne”:

- obudowa ma się składać się z trzech elementów – ściany bocznej o stałym na całej jej długości przekroju, denka i wieczka,

- ze względu na konieczność zamocowania głowicy ego i innych elementów, pokrywa górna musi mieć znacznie większą wytrzymałość od pokrywy dolnej,

- pokrywa górna i (ewentualnie) pokrywa dolna powinna być łatwa w demontażu - a najlepiej, mocowana na śruby,

- zarówno rozmiar jak i kształt (tj. przekrój ściany bocznej) obudowy ma być dostosowany do przewidywanej w modzie elektroniki i zasilania.

Niezbędne materiały:

- jedna, najlepiej biała, gładka ściereczka uniwersalna (do znalezienia w każdej kuchni lub do nabycia w dowolnym hipermarkecie lub drogerii, itp.),

- niewielki kawałek tkaniny szklanej ok.100-150 g/m2 (sklepy modelarskie, samochodowe i żeglarskie „zestawy naprawcze”, ewentualnie markety budowlane)

- jeden, przeźroczysty, dwuskładnikowy epoksydowy klej uniwersalny (np. f-my „Dragon” - każdy market budowlany) lub jeżeli ktoś lubi intensywne „zapachy” - 100ml Epidianu 53 plus utwardzacz Z1. (sklepy modelarskie, żeglarskie)

- parę kołeczków dystansowych z poliamidu 12mm, gwint wewnętrzny M3 oraz kilka pasujących śrubek (sklepy elektroniczne, elektrotechniczne),

- kawałek styropianu lub styroduru, ewentualnie trochę glinki samoutwardzalnej lub modeliny (odzysk z opakowań, sklepy plastyczne, ew. market)

- parę foliowych woreczków śniadaniowych.

Wykonanie formy.

Prace nad obudową należy zacząć tak jak przy każdym laminacie - od wykonania formy.

Ponieważ w naszej przyszłej obudowie jedynym „przestrzennym” fragmentem laminatu będzie przyszła ściana boczna - potrzebujemy w zasadzie nie tyle „prawdziwej” formy, a tylko jakiejś podłużnej, sztywnej „kształtki” o odpowiednim przekroju . Aby ją uzyskać, możemy użyć dowolnego łatwego w obróbce materiału – miękkiego drewna, styropianu, styroduru, gipsu, modeliny czy czegokolwiek innego (np. kawałka rury).

Ze względu na planowany zaokrąglony przekrój obudowy, swoją „formę” wykonałem z dwóch plastikowych rurek połączonych taśmą samoprzylepną, które to następnie w celu uzyskania ostatecznego kształtu - oblepiłem glinką samoutwardzalną. Po wyschnięciu (24h), forma została oszlifowana papierem ściernym, a następnie w celu dodatkowego wygładzenia i wyrównania jej powierzchni – dodatkowo ściśle owinięta arkuszem papieru (patrz fot. 4,5,6).

Laminowanie ściany bocznej.

Ściana boczna obudowy moda powinna być sztywna i mocna. Oznacza to, że tworząca ją warstwa laminatu nie powinna być zbyt cienka. Tradycyjnie, laminaty uzyskuje się z tkanin szklanych, jednakże w przypadku laminowania stosunkowo niewielkich obiektów pojawiają pewne problemy techniczne związane właściwym doborem jej gramatury. W przypadku laminowania ściany bocznej obudowy moda, użycie zbyt cienkiej tkaniny szklanej wymusiłoby nawinięcie na formę bardzo wielu jej warstw. Próba zastosowania grubszej tkaniny szklanej wiązała by się natomiast z poważnymi problemami z jej dokładnym układaniem na formie.

Rozwiązaniem jest zastosowanie innego materiału – o odpowiedniej grubości by ograniczyć ilość nawijanych warstw i wystarczająco miękkiego by dokładnie owinąć formę. Mój wybór padł więc na kuchenne ściereczki uniwersalne (bodajże z Rossmana), które dodatkowo, z definicji – są materiałem o dobrych właściwościach chłonięcia cieczy.

Laminat ściany bocznej uzyskałem następującą metodą:

- Owinęłam formę jedną warstwą dobrze naciągniętej foli uzyskanej z rozciętego woreczka śniadaniowego. Krawędzie foli skleiłem „kropelką” na niewielką zakładkę, dbając o to, by w żadnym razie nie przykleić je do samej formy - folia musi się dać później zsunąć z „formy” wraz z zastygniętym na jej powierzchni laminatem.

- Zmierzyłem (paskiem papieru) niezbędną długość tkaniny (ze ściereczki uniwersalnej) konieczną do nawinięcia dokładnie jej dwóch warstw na formę,

- Ustaliłem szerokość tkaniny (odpowiadającą wysokości ściany bocznej obudowy) uwzględniając parę dodatkowych milimetrów zapasu (zniknie przy szlifowaniu krawędzi),

- Przyciąłem wg ustalonych wymiarów ściereczkę uniwersalną i ułożyłem ją na stole, na warstwie gazet.

- Przygotowałem sobie żywice epoksydową. Ilość niezbędnej żywicy zależy od wielkości tkaniny.

- Leżącą na gazecie przyciętą tkaninę ze ściereczki uniwersalnej nasączyłem na całej powierzchni żywicą aż do pełnego nasycenia jej włókien (tkanina powinna zrobić się „szklista”). Tempo nasiąkania ściereczki zależy od użytego typu żywicy, a w szczególności jej gęstości i właśnie z tego powodu, typowe żywice stosowane do laminowania są dość płynne (np. Epidian 51, 52 , 53, 601, 607). Dwuskładnikowe kleje epoksydowe zaraz po ich „rozrobieniu” są zwykle zbyt gęste do laminowania. Po kilkunastu minutach stają się jednak znacznie bardziej płynne i nie sprawiają już większych problemów.

- Na nasączoną tkaninę położyłem uprzednio przygotowaną, oklejoną folią formę. Ostrożnie obracając formę nawinąłem na niej dwie ściśle przylegające warstwy nasączonej zywicą tkaniny.

- Formę razem z mokrym laminatem (fot.1,2) położyłem na kawałek deseczki przykrytej kolejnym woreczkiem śniadaniowym i odłożyłem na 24 godziny w przewiewne i ciepłe miejsce.

- Po utwardzeniu się żywicy, ściągnąłem z formy gotowy laminat wraz z przyklejoną od jego wewnętrznej strony folią (fot. 3). Następnie oderwałem od laminatu folię (fot.4) uzyskując pierwszy, jeszcze zupełnie „surowy” element obudowy (fot 5,6). Ściągnięty z formy laminat ma ok. 2 mm grubości a jego powierzchnia jest lekko chropowata.

Mając już gotową ścianę boczną, zająłem się laminowaniem pozostałych elementów obudowy.

Laminowanie wieczka i denka:

- Przyłożyłem gotową (jeszcze nie oszlifowaną) ścianę boczną obudowy do ściereczki uniwersalnej i obrysowałem ją na niej cienkopisem jenoczesnie dodając 1-2 mm dodatkowego „marginesu”. Wykonałem łącznie 2 obrysy obudowy od strony denka i 3 obrysy od strony wieczka (obrysy denka i wieczka mogą się nieznacznie różnić ze względu na ewentualne niedokładności formy).

- Identyczną metodą wykonałem dwa dodatkowe obrysy wieczka na tkaninie szklanej.

- Odrysowane na ściereczce i tkaninie szklanej elementy wyciąłem, i odpowiednio oznaczyłem (tzn. denko czy wieczko).

- Denko laminowałem na płaskiej równej deseczce przykrytej folią umożliwiająca późniejsze oddzielenie od niej laminatu. Zażywicowałem pierwszą warstwę, nałożyłem na nią drugą i ponownie zażywicowałem. Całość na koniec delikatnie „przyprasowałem” (przez folie) aby wyrównać ewentualne wybrzuszenia i rozprowadzić równomiernie żywicę,

- Wieczko wykonałem identycznie jak denko, dodając jednak do laminatu dwie warstwy wycięte uprzednio z tkaniny szklanej. Tkanina szklana stanowi wzmocnienie i dodatkowe usztywnienie wieczka. W trakcie laminowania ułożyłem warstwy ściereczki uniwersalnej i tkaniny szklanej naprzemiennie (zaczynając i kończąc na ściereczce).

- Po 24 godzinach utwardzania laminatu, oddzieliłem gotowe elementy od foli.

Mając już wszystkie niezbędne elementy obudowy w stanie „surowym”, przystąpiłem do ich dalszego dostosowywania pod moje konkretne zastosowanie, m. innymi wyciełem w wieczku potrzebne mi otwory montażowe pod głowicę i „przedział” akumulatorowy (fot. 8,11,12). Kolejnym krokiem było spasowanie i ostateczne „złożenie” wszystkich elementów obudowy w jedną całość:

- Oszlifowałem papierem ściernym krawędzie ściany bocznej od strony wieczka i denka.

- Przykleiłem prowizorycznie „kropelką” do ściany bocznej od jej wewnętrznej strony, równo z jej krawędzią dwa kołeczki dystansowe (fot.7). Kołeczki dystansowe będą służyć do pozycjonowania i mocowania na śruby wieczka obudowy (rys 8,10).

- Znając miejsce wklejenia kołeczków dystansowych wywierciłem w wieczku możliwie jak najbardziej precyzyjnie dwa odpowiadające im otwory przeznaczone pod śruby (fot.

- Posmarowałem klejem epoksydowym dolną krawędź ściany bocznej i ustawiłem ją na laminatowym wieczku.

- Wyciąłem dwa wąskie paski z tkaniny szklanej, nasączyłem je żywicą i okleiłem nimi wklejone prowizorycznie w ścianę baczną obudowy kołeczki dystansowe. Tkanina szklana i żywica mają wzmocnić mocowanie kołeczków.

- Odstawiłem wszystko na 24h do całkowitego utwardzenia żywic.

Po wklejeniu elementów mocujących i przyklejeniu denka, rozpocząłem dalsze prace „wykończeniowe”. Wstępnie oszlifowałem lekko wystające krawędzie przyklejonego do ściany bocznej denka (fot 9). Wkleiłem również dodatkowe śruby mocujące wewnątrz obudowy (fot. 10) i nawierciłem w niej otwór do montażu przycisku uruchamiającego elektronikę moda. Następnie złożyłem w całość obudowę i oszlifowałem ją papierem ściernym (zaczynając od 100-ki, a kończąc na 500-ce). Sam sposób ostatecznego wykończenia powierzchni obudowy nie jest tu istotny, ponieważ można ją - w zależności od własnego uznania i potrzeb - zarówno okleić dowolnym materiałem (np. jakimś „carbonem”) jak i dowolnie pomalować i polakierować.

W ten sposób, w końcu uzyskałem surową ale za to już w pełni funkcjonalna laminatową obudowę (fot 13, 14) która po lekkim pociągnięciu lakierem akrylowym jest już dostosowaną do moich dalszych potrzeb (fot 15).

Konstrukcji widocznego na fot. 15 moda nie będę tutaj omawiał ani komentował. Zwrócę jeszcze tylko uwagę na „rurę” na akumulatory (fot 11, 15) - jest ona również wykonana „pod wymiar” z laminatu.

Ostatnio zmieniony 21 mar 2012, 14:43 przez Paveletz, łącznie zmieniany 1 raz.